CNC數(shù)控加工定制服務(wù): 生產(chǎn)質(zhì)量控制和檢驗(yàn)指南

在精密工程領(lǐng)域,CNC數(shù)控加工是為航空航天、汽車、醫(yī)療設(shè)備和電子等行業(yè)制造高精度、高可靠性零件的核心。這些行業(yè)的成功取決于所使用部件的質(zhì)量和性能,因此嚴(yán)格的質(zhì)量控制和檢驗(yàn)流程對(duì)整個(gè)制造工作流程至關(guān)重要。

CNC數(shù)控加工質(zhì)量控制的關(guān)鍵要素

從預(yù)生產(chǎn)到最終檢驗(yàn),數(shù)控加工中有效的質(zhì)量控制包括幾個(gè)關(guān)鍵步驟。以下是數(shù)控機(jī)床車間必須納入其質(zhì)量控制框架的基本組成部分。

1. 生產(chǎn)前規(guī)劃和設(shè)計(jì)驗(yàn)證

質(zhì)量控制始于零件加工之前。首先要對(duì)設(shè)計(jì)進(jìn)行仔細(xì)規(guī)劃和驗(yàn)證。這包括

可制造性設(shè)計(jì) (DFM): 工程師和機(jī)械師共同努力,確保零件設(shè)計(jì)針對(duì)數(shù)控加工進(jìn)行優(yōu)化。這意味著要改進(jìn)幾何形狀以降低復(fù)雜性,確保選擇了適當(dāng)?shù)牟牧希⒋_認(rèn)設(shè)計(jì)可以在機(jī)床能力范圍內(nèi)穩(wěn)定生產(chǎn)。

材料驗(yàn)證: 確保材料符合所需的機(jī)械性能,如硬度、抗拉強(qiáng)度和耐熱性,對(duì)零件性能至關(guān)重要。供應(yīng)商認(rèn)證和材料測(cè)試(如硬度或拉伸測(cè)試)通常用于驗(yàn)證這一點(diǎn)。

2. 機(jī)床校準(zhǔn)和維護(hù)

數(shù)控機(jī)床需要定期校準(zhǔn)以保持精度和準(zhǔn)確性。確保所有機(jī)床軸、切削工具和夾具完全對(duì)準(zhǔn)是防止出現(xiàn)尺寸誤差的關(guān)鍵。

機(jī)床校準(zhǔn): 校準(zhǔn)包括使用激光干涉儀和球桿儀等專用設(shè)備測(cè)量機(jī)床精度并進(jìn)行調(diào)整。校準(zhǔn)通常在定期或大量使用后進(jìn)行。

刀具維護(hù): 切削工具的鋒利程度和狀態(tài)會(huì)直接影響零件質(zhì)量。定期檢查和更換磨損或損壞的刀具可防止出現(xiàn)顫振、表面粗糙或尺寸不準(zhǔn)確等缺陷。

3. 序中質(zhì)量控制

序中質(zhì)量控制對(duì)于在生產(chǎn)周期早期發(fā)現(xiàn)問題至關(guān)重要。這通常包括使用集成到數(shù)控機(jī)床中的自動(dòng)檢測(cè)系統(tǒng)或由操作員進(jìn)行手動(dòng)檢查:

序中探測(cè): 現(xiàn)代數(shù)控機(jī)床通常配有觸發(fā)式探頭,可在零件加工時(shí)測(cè)量關(guān)鍵尺寸。這樣,一旦發(fā)現(xiàn)公差偏差,就能進(jìn)行實(shí)時(shí)調(diào)整,從而大大減少不合格零件的數(shù)量。

統(tǒng)計(jì)過(guò)程控制 (SPC): SPC 通過(guò)收集生產(chǎn)過(guò)程中關(guān)鍵尺寸和工藝參數(shù)的數(shù)據(jù)來(lái)監(jiān)控加工過(guò)程。分析這些數(shù)據(jù)有助于識(shí)別可能表明加工過(guò)程不穩(wěn)定的趨勢(shì),從而主動(dòng)采取糾正措施。

4. 最終檢查和驗(yàn)證

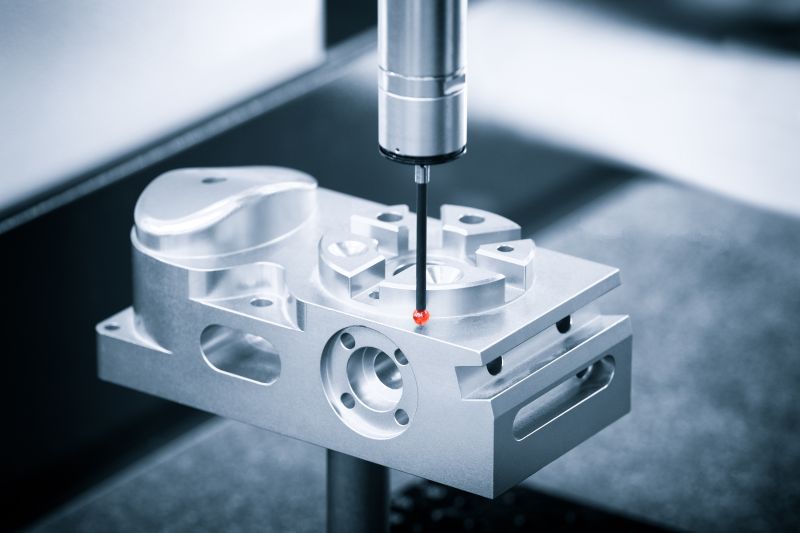

加工完成后,要進(jìn)行徹底的最終檢查,以確保零件符合所有規(guī)定的尺寸、公差和表面光潔度要求。常用的技術(shù)和設(shè)備包括

坐標(biāo)測(cè)量機(jī) (CMM): 坐標(biāo)測(cè)量機(jī)能夠高精度地測(cè)量復(fù)雜的幾何形狀,將實(shí)物零件與 CAD 模型進(jìn)行比較。坐標(biāo)測(cè)量機(jī)尤其適用于具有復(fù)雜特征或公差較小的零件。

光學(xué)比較儀: 這些設(shè)備利用光線將零件的輪廓投射到屏幕上,從而實(shí)現(xiàn)對(duì)角度、輪廓和尺寸的精確測(cè)量。光學(xué)比較儀被廣泛用于檢查形狀的一致性,尤其是具有細(xì)小或復(fù)雜特征的零件。

表面粗糙度測(cè)試儀: 這些設(shè)備可測(cè)量零件的表面粗糙度,以確保其符合所需的規(guī)格。表面粗糙度通常對(duì)功能部件至關(guān)重要,尤其是在涉及流體動(dòng)力學(xué)或密封面的應(yīng)用中。

5. 無(wú)損檢測(cè)(NDT)

對(duì)于關(guān)鍵部件,尤其是航空航天和醫(yī)療設(shè)備等行業(yè),無(wú)損檢測(cè)(NDT)至關(guān)重要。這可確保在不損壞部件的情況下找出內(nèi)部缺陷或瑕疵:

超聲波檢測(cè)(UT): 超聲波用于檢測(cè)內(nèi)部缺陷,如空隙、裂縫或夾雜物。這種方法對(duì)于目視檢測(cè)不足的厚或復(fù)雜零件的檢測(cè)非常有價(jià)值。

X 射線和 CT 掃描: 這些方法可對(duì)零件進(jìn)行內(nèi)部檢查,提供材料結(jié)構(gòu)的詳細(xì)視圖,并識(shí)別表面可能看不到的缺陷。

持續(xù)改進(jìn)質(zhì)量控制的策略

為了保持競(jìng)爭(zhēng)優(yōu)勢(shì),數(shù)控加工公司必須注重質(zhì)量控制流程的持續(xù)改進(jìn)。這包括利用數(shù)據(jù)、完善流程和采用新技術(shù):

1. 數(shù)據(jù)驅(qū)動(dòng)決策

在整個(gè)加工過(guò)程和檢測(cè)階段收集數(shù)據(jù)可提供有價(jià)值的見解。這些數(shù)據(jù)可用于跟蹤性能、識(shí)別重復(fù)出現(xiàn)的問題,并就工藝改進(jìn)做出明智決策。統(tǒng)計(jì)分析工具和軟件系統(tǒng)正越來(lái)越多地集成到質(zhì)量控制工作流程中,以實(shí)時(shí)監(jiān)控關(guān)鍵性能指標(biāo) (KPI)。

2. 根本原因分析和糾正措施

當(dāng)發(fā)現(xiàn)缺陷時(shí),進(jìn)行根本原因分析 (RCA) 有助于找出根本問題。無(wú)論是材料問題、機(jī)器校準(zhǔn)問題,還是操作員失誤問題,RCA 都能幫助制造商實(shí)施糾正措施,防止今后再次發(fā)生。

3.精益生產(chǎn)和六西格瑪

包括六西格瑪在內(nèi)的精益生產(chǎn)原則側(cè)重于減少生產(chǎn)過(guò)程中的變異性和浪費(fèi)。這些方法正越來(lái)越多地應(yīng)用于數(shù)控加工環(huán)境,以加強(qiáng)質(zhì)量控制。通過(guò)應(yīng)用精益原則,公司可以簡(jiǎn)化工作流程,提高效率,并提升產(chǎn)品的整體質(zhì)量。

4. 自動(dòng)化和智能制造

自動(dòng)化與智能制造技術(shù)的融合,如物聯(lián)網(wǎng)(IoT)、人工智能(AI)和機(jī)器學(xué)習(xí),正在徹底改變數(shù)控加工中的質(zhì)量控制。自動(dòng)檢測(cè)系統(tǒng)可以快速分析零件并將其與數(shù)字模型進(jìn)行比較,從而減少人為錯(cuò)誤的可能性并提高產(chǎn)量。人工智能驅(qū)動(dòng)的預(yù)測(cè)性維護(hù)系統(tǒng)還能預(yù)測(cè)機(jī)器故障,最大限度地減少停機(jī)時(shí)間,確保穩(wěn)定的生產(chǎn)質(zhì)量。

數(shù)控加工產(chǎn)品常用檢測(cè)方法

在 CNC(計(jì)算機(jī)數(shù)控)加工中,檢測(cè)方法對(duì)于確保產(chǎn)品符合預(yù)期規(guī)格、質(zhì)量和性能標(biāo)準(zhǔn)至關(guān)重要。這些方法包括在加工過(guò)程中和加工后檢查零件,以發(fā)現(xiàn)任何缺陷、測(cè)量尺寸并驗(yàn)證零件是否符合公差要求。以下是數(shù)控加工中最常用的幾種檢測(cè)方法:

1. 目視檢查

目的:識(shí)別表面缺陷,如劃痕、凹痕、裂紋和表面不一致。

方法: 檢查員用肉眼或顯微鏡等放大工具目測(cè)零件。這種方法通常用于初步檢查,以確定明顯的缺陷或表面瑕疵。

2. 尺寸檢查

目的:驗(yàn)證零件的尺寸(長(zhǎng)度、寬度、高度、直徑等)是否符合設(shè)計(jì)規(guī)格。

卡尺和千分尺: 用于高精度測(cè)量微小距離和直徑的手持工具。

高度規(guī): 用于測(cè)量與基準(zhǔn)面的垂直距離。

坐標(biāo)測(cè)量機(jī) (CMM): 使用探頭測(cè)量復(fù)雜幾何形狀三維尺寸的自動(dòng)化機(jī)器,將零件與 CAD 模型進(jìn)行比較。

3. 表面光潔度檢測(cè)

目的:評(píng)估零件表面的光滑度或粗糙度是否符合設(shè)計(jì)要求。

表面粗糙度測(cè)試儀(輪廓儀): 通過(guò)在零件表面拖動(dòng)測(cè)針來(lái)檢測(cè)峰值和谷值,從而測(cè)量零件表面紋理的儀器。

表面比較儀: 使用標(biāo)準(zhǔn)參考表面來(lái)目測(cè)比較和評(píng)估零件的光潔度。

4. 幾何檢測(cè)

目的:確保零件的幾何特征(平面度、圓度、垂直度等)在規(guī)定的公差范圍內(nèi)。

坐標(biāo)測(cè)量機(jī) (CMM): 用于測(cè)量復(fù)雜零件的幾何特征。

光學(xué)比較儀: 將零件輪廓的放大圖像投射到屏幕上,以檢查與所需幾何形狀的偏差。

5. 無(wú)損檢測(cè)(NDT)

目的:在不損壞零件的情況下檢測(cè)內(nèi)部和外部缺陷,確保零件保持其預(yù)期用途的功能。

超聲波檢測(cè): 高頻聲波穿過(guò)零件,檢測(cè)內(nèi)部缺陷,如裂縫或空隙。

X 射線檢測(cè): 提供詳細(xì)的部件內(nèi)部視圖,以檢測(cè)隱藏的缺陷,尤其是關(guān)鍵部件。

染料滲透檢測(cè): 在表面涂上染料,染料會(huì)滲入裂縫和缺陷中。去除多余的染料后,顯影劑會(huì)突出任何缺陷,然后在紫外光下進(jìn)行檢測(cè)。

磁粉檢測(cè): 利用磁場(chǎng)和聚集在裂縫周圍的鐵顆粒檢測(cè)鐵磁性材料的表面和近表面缺陷。

6. 通止規(guī)測(cè)量

目的: 快速檢查零件尺寸是否在可接受的公差范圍內(nèi)。

通止規(guī)測(cè)量: 用于確定尺寸是否符合規(guī)范的簡(jiǎn)單工具(如果零件符合量規(guī),則表示 “符合”;如果不符合,則表示 “不符合”)。

塞規(guī): 用于檢查孔的直徑。

環(huán)規(guī): 用于測(cè)量外徑。

7. 序中檢測(cè)

目的:在加工過(guò)程中監(jiān)控零件,以便及早發(fā)現(xiàn)缺陷并對(duì)機(jī)床或加工過(guò)程進(jìn)行調(diào)整。

在機(jī)檢測(cè): 安裝在數(shù)控機(jī)床上的測(cè)頭在工件仍在機(jī)床內(nèi)時(shí)對(duì)其進(jìn)行測(cè)量,以便立即進(jìn)行修正。

序中測(cè)量: 自動(dòng)量具在加工過(guò)程中測(cè)量工件的關(guān)鍵特征,并根據(jù)需要提供反饋以調(diào)整工藝。

8. 功能測(cè)試

目的:驗(yàn)證零件是否滿足其功能要求,在組裝或使用時(shí)性能是否正常。

裝配測(cè)試: 將零件與其他部件組裝在一起,以確保正確的配合和功能。

運(yùn)行測(cè)試: 將部件置于預(yù)定的操作條件下,如施加負(fù)載或壓力,以驗(yàn)證其性能。

9. 激光和 3D 掃描

目的:獲取零件表面和幾何形狀的詳細(xì)測(cè)量數(shù)據(jù),以便與 CAD 模型進(jìn)行比較。

激光掃描: 發(fā)射激光束掃描零件表面,獲取精確的三維數(shù)據(jù)。

3D 結(jié)構(gòu)光掃描: 將光線圖案投射到零件上,高精度地捕捉形狀和尺寸。

10. 最終檢驗(yàn)

目的:在將成品零件運(yùn)送給客戶之前對(duì)其進(jìn)行全面評(píng)估。

尺寸和幾何檢查: 使用卡尺、千分尺、坐標(biāo)測(cè)量機(jī)和光學(xué)比較儀等工具驗(yàn)證所有尺寸和幾何形狀。

目視和表面檢查: 檢查是否存在任何剩余的表面缺陷或不一致。

功能和匹配測(cè)試: 確保零件的性能符合預(yù)期,并能在最終裝配中正確配合。

有效使用這些檢查方法有助于保持?jǐn)?shù)控加工零件的質(zhì)量,最大限度地減少缺陷,減少返工,并確保最終產(chǎn)品符合客戶要求和行業(yè)標(biāo)準(zhǔn)。

質(zhì)量控制在定制 CNC 加工中的重要性

定制 CNC 加工中的質(zhì)量控制(QC)包括對(duì)材料、工藝和最終產(chǎn)品的系統(tǒng)檢查,以確保每個(gè)部件都符合精確的規(guī)格和功能要求。以下是強(qiáng)調(diào)數(shù)控加工中質(zhì)量控制重要性的一些關(guān)鍵優(yōu)勢(shì):

尺寸精度: 數(shù)控加工經(jīng)常需要處理微米范圍內(nèi)的公差。質(zhì)量控制有助于確保每個(gè)零件都符合設(shè)計(jì)中規(guī)定的精確尺寸,從而降低最終應(yīng)用中零件故障或操作效率低下的風(fēng)險(xiǎn)。

性能保證: 高質(zhì)量的零件必須在預(yù)期的工作條件下可靠運(yùn)行。通過(guò)質(zhì)量控制,制造商可以在生產(chǎn)過(guò)程中及早發(fā)現(xiàn)潛在問題,從而減少停機(jī)時(shí)間,避免代價(jià)高昂的召回,并確保部件發(fā)揮預(yù)期性能。

成本管理: 實(shí)施有效的質(zhì)量控制可在不合格零件進(jìn)入生產(chǎn)線之前將其識(shí)別出來(lái),從而減少浪費(fèi)。它能最大限度地減少返工和廢品,從而節(jié)省材料和人工成本。

符合行業(yè)標(biāo)準(zhǔn): 航空航天、汽車和醫(yī)療設(shè)備等行業(yè)都有嚴(yán)格的監(jiān)管和安全標(biāo)準(zhǔn)。質(zhì)量控制可幫助制造商滿足這些合規(guī)要求,避免代價(jià)高昂的處罰,并確保產(chǎn)品的安全性和可靠性。

結(jié)論

質(zhì)量控制和檢驗(yàn)是定制數(shù)控加工取得成功的基礎(chǔ)。通過(guò)整合先進(jìn)技術(shù)(如序中探測(cè)、坐標(biāo)測(cè)量機(jī)檢測(cè)和無(wú)損檢測(cè)),公司可以確保其零件始終符合最嚴(yán)格的行業(yè)標(biāo)準(zhǔn)。此外,持續(xù)改進(jìn)戰(zhàn)略(如數(shù)據(jù)驅(qū)動(dòng)決策和采用精益原則)使制造商能夠在快速發(fā)展的環(huán)境中保持競(jìng)爭(zhēng)力。

- 上一篇:

一鑫創(chuàng)研參觀BIRTV展覽:攝像設(shè)備零配件廠商的行業(yè)新視角

2024/8/29 - 下一篇:

7個(gè)降低塑膠件生產(chǎn)成本的有效方法

2024/8/7